智能制造为带来更多的市场机会,尤其是正在高速发展的新兴亚洲。则将朝向高速化、智能化、多轴复合化、以及联网化发展。特别是智能化的趋势,将会带来新的商业模式。

人工智能的浪潮正在冲击着各行各业,工具机领域也不会例外,特别是以数字控制为核心的CNC数控系统,也在此一趋势下衍生出了新的解决方案与市场机会。根据财富商业洞察(Fortune Business Insights)的调查,全球CNC数控工具机市场预计在 2022 年至 2029 年成长至 1,407.8亿美元,而其中最主要的成长驱力就是以数字转型为主轴的智能制造。

另一家市场研究机构GII也指出,CNC市场规模预计2024年为1007.8亿美元,至2029年将达到1466.5亿美元,复合年成长率为7.79%。而其成长的亮点, 就是使用先进的CNC 工具机可以减少生产时间,且大幅的减少人为错误,进而简化许多业务流程,从而提高了对生产效率的需求。

另一方面,激烈的市场竞争也迫使企业必须更有效的提升制造技术,因此他们正试图透过重新设计他们的生产设备(包括CNC工具机)来获得竞争优势。

因应上述这些市场与业者的需求,CNC数控系统也开始朝着下述几个主要的发展趋势前进。

当今的制造早已脱离大量统一规格的生产模式,取而代之的,是更多的客制化需求,而要同时满足高客制化与量产的目标,复合化的加工就成了CNC产业的显学,CNC数控系统也向着复合化的方向发展。例如,许多CNC数控系统都集成了刀具补偿、断刀保护、故障诊断等功能,提高了数控机床的综合性能。

以目前热门的五轴加工为例,这是一种复杂的加工技术,可以加工曲面或异形零件。在五轴加工中,CNC数控系统需要能够实时协调各个轴的运动,以确保加工的精度和效率。

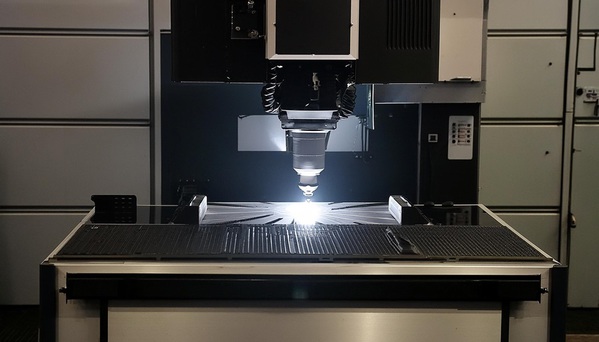

为了提升制造的效率与质量,制造业对于加工效率和精度的要求也就不断地提高,这也刺激CNC数控系统朝向着高速化、高精度化的方向发展。例如,在伺服系统方面,采用了高性能的伺服马达、驱动器和编码器,提高了伺服系统的控制精度和动态响应速度;在加工过程中,采用了高速切削、精密切削等加工技术,提高了加工效率和加工精度。

以高速铣削为例,它就是一种高速、高效的加工技术,可以显着提高加工效率。在高速铣削中,CNC数控系统需要能够实时监控加工过程,并根据加工情况进行调整,以确保加工的稳定性和精度。

随着人工智能、物联网等技术的发展,CNC数控系统也向着智能化的方向发展。例如,一些CNC数控系统采用了优化算法,可以自动优化加工参数,提高加工效率和加工质量。另外,新一代的CNC数控系统则导入了故障诊断系统,可以自动诊断数控机床的故障,提高维护效率。

而在智能制造流程中,CNC数控系统更扮演着重要的角色,它需要能够与其他智慧设备进行互联互通,并实时分析加工数据,提供用户进行决策的依据。

另一方面,为了满足不同用户的客制化需求,CNC数控系统也向着开放化的方向发展。例如,一些CNC数控系统提供了开放的接口,允许用户自行开发客制化的功能。

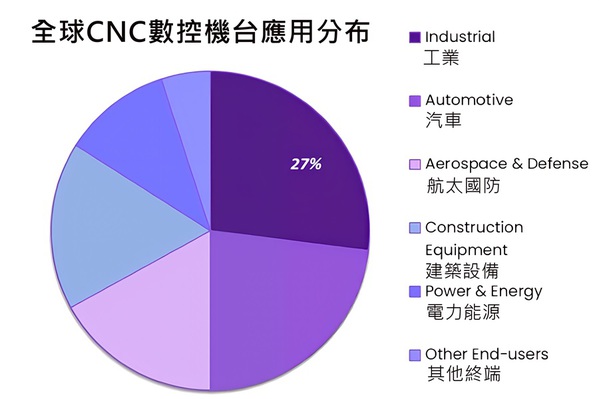

从地域分布来看,亚太地区是全球最大的CNC数控系统市场,占全球总市场的48%。其次是欧洲和北美,市场规模分别占全球总市场的24%和20%。

在亚洲方面,中国是全球最大的CNC数控系统市场之一,2022年市场规模约为50亿美元。随着中国制造业的持续发展,中国的CNC数控系统市场也将保持稳定的成长态势。而从产业分布来看,汽车、机械、电子业等,是中国CNC数控系统市场的主要应用领域。

目前,中国CNC数控系统市场的主要供货商包括发那科(FANUC)、广州数控、北京精雕、沈阳机床、埃克马等。其中,发那科是中国最大的CNC数控系统供货商,市场占有率约为35%。

美国是全球第二大CNC数控系统市场,市场规模约为220亿美元。在应用产业方面,则以航天、汽车、机械等是美国CNC数控系统市场的主要应用领域。目前美国的CNC数控系统市场的主要供货商为发那科、三菱电机、西门子、法尼克、哈斯等。其中,发那科也是最大的CNC数控系统供货商,市场占有率约为40%。

日本是全球第三大CNC数控系统市场,但其市场呈现高度集中的状况,单是发那科一家公司的市场占有率就超过70%,其次是三菱电机与山崎精机。而从产业分布来看,汽车、电子、机械业是日本CNC数控系统市场的主要应用领域。

而随着日本政府推动制造业智能转型,对高性能CNC数控系统的需求也将有所提升,预料也会推动日本的CNC市场成长。

从全球主要市场的CNC数控供货商来看,可知日系的业者仍是CNC数控解决方案领导者,尤其是发那科仍持续位居龙头的地位,而西门子则是代表欧系厂商在CNC数控领域崭露头角。

至于台湾,尽管本身的制造业蓬勃发展,但市场规模并不大,无法主要的市场相提并论,整体的规模仅占全球CNC数控系统市场总份额的0.4%。而在产业应用分布方面,台湾CNC数控系统的主要应用于电子、机械、汽车等。其中,电子产业是台湾CNC数控系统应用最广泛的领域,市场占有率约为40%。

而台湾CNC数控系统市场的主要供货商包括:发那科、三菱电机、西门子等。其中,发那科是台湾最大的CNC数控系统供货商,市场占有率约为35%。

近几年,受惠于美中贸易对抗,以及政府鼓励业者回流的政策,台湾的制造业也出现明显的成长。再加上,智能制造与数字转型等趋势的刺激,因此推动了台湾CNC数控市场的成长。

在制造业升级方面,随着台湾制造业朝向智能化、数字化转型,对CNC数控系统的高速化、高精度化、智能化的要求也不断提高,因此带动了新一波CNC数控系统市场的成长。另一方面,由于半导体与新能源等新兴产业的发展,也扩大了对CNC数控系统的需求,这将有助于台湾整体CNC数控系统市场扩大它的成长空间。

也因此预计未来几年,台湾CNC数控市场将保持稳定的成长态势,并朝向高精度、复合加工、与智能制造等趋势前进。

人工智能(AI)是全球显学,在CNC数控领域也不例外。目前人工智能技术与数字分身(Digital Twin)在CNC数控系统上的应用已越来越广泛,主要体现在以下几个方面:

透过建立数字分身模型,可以对CNC数控系统进行虚拟的仿真制造、测试和优化加工参数,以提高加工效率和加工质量。例如,在航天领域,可以使用数字分身模型来仿真飞机零件的加工过程,提前发现潜在的加工缺陷,避免造成实际加工中的损失。

利用AI技术分析数字分身模型中的数据,可以预测CNC数控系统的故障,并制定维护计划,提高维护效率和降低维护成本。例如,在汽车制造领域,可以使用AI技术来分析数控机床的振动数据,预测轴承的磨损程度,避免造成突然故障。

当CNC数控系统发生故障时,可以使用AI技术分析数字分身模型中的数据,快速准确地诊断故障原因,缩短故障排除时间。例如,在电子制造领域,可以使用AI技术来分析数控机床的电流数据,快速诊断马达故障。利用AI技术,可以实时调整CNC数控系统的参数,使加工过程更加稳定和高效。例如,在半导体制造领域,可以使用AI技术来调整数控机床的进给速度,提高加工精度。

以西门子为例,透过在CNC加工中导入数字分身与AI技术,成功优化了汽车零件的加工参数,并将加工时间缩短了20%,同时加工精度也提高了10%。此外,也运用数字分身技术成功预测CNC加工机床的轴承故障,并及时进行维护,避免了机床故障造成生产线停产。

整体而言,与AI和数字身分技术结合将是CNC数控系统发展的重要方向,其主要的发展趋势如下:

数字分身模型将更加精确和完善:随着感测技术和数据分析技术的发展,数字分身模型将更加精确和完善,能够更真实地反映物理设备的状态。

AI技术将更加智能化:AI算法将更加智能化,能够更加有效地分析数字分身模型中的数据,并做出更准确的预测和决策。

数字分身和AI技术将更加融合:数字分身和AI技术将更加融合,形成更加强大的智能制造工具,帮助制造企业提高生产效率、降低生产成本、提高产品质量。

总结来说.在智能制造趋势的推波助澜之下,CNC数控技术仍将持续的发展,并带来更多的市场机会,尤其是正在高速发展的新兴亚洲。至于发展趋势,则将朝向高速化、智能化、多轴复合化、以及联网化发展。特别是智能化的趋势,将会深度的结合大数据、云端运算、人工智能技术,进而带来新的商业模式,智能加值软件服务等。同时新的技术也将提升CNC数控系统的智能化程度,实现自适应控制、故障预测、生产优化等功能。

另一方面,CNC数控技术也将会与精密机械、工业手臂深度整合,实现柔性制造、复合加工等功能,提高生产效率和加工精度,带来更好的制造质量与生产效率。